Transport pneumatique : quels sont les avantages des solutions proposées par JML Industrie ?

La Transmission des Savoirs : Une Valeur Clé chez JML Industrie La transmission des connaissances et des compétences est un pilier essentiel de notre engagement envers l’industrie de la fonderie. Partager notre expertise avec la communauté industrielle est indispensable pour soutenir l’innovation et renforcer les capacités des professionnels. L’un des principaux ambassadeurs de cette mission est Stéphane Sauvage, Sales Manager chez JML Industrie, qui s’implique activement dans la formation continue des professionnels de la fonderie à travers l’ATF – Association Technique de Fonderie. Fondée en 1911, l’ATF réunit un large réseau de fondeurs, fournisseurs, chercheurs, enseignants et élèves, tous dédiés à l’avancement des techniques et technologies de la fonderie. Stéphane Sauvage intervient régulièrement en tant que formateur, partageant son savoir-faire sur des équipements spécifiques et des procédés complexes. Ces formations permettent aux participants de perfectionner leurs compétences, contribuant ainsi à l’amélioration continue des performances industrielles. Inspiration des jeunes générations : un engagement éducatif En parallèle de ses interventions auprès des professionnels, Stéphane Sauvage s’engage également dans la formation des jeunes talents. Il intervient notamment au Lycée Henri Loritz à Nancy, un établissement réputé pour ses filières techniques. Ces rencontres sont l’occasion de présenter aux étudiants les nombreuses opportunités offertes par les métiers de la fonderie et d’éveiller de nouvelles vocations. Cette démarche vise à former et inspirer les futurs acteurs de notre industrie, tout en leur donnant les clés pour répondre aux défis technologiques et environnementaux de demain. L’accompagnement des jeunes est essentiel pour préparer l’avenir de notre secteur. S’engager pour l’avenir de la fonderie Le partage des savoirs et des compétences fait partie intégrante de la philosophie de JML Industrie. En collaborant avec des institutions de formation et des associations telles que l’ATF, nous contribuons à l’évolution des compétences et à l’innovation dans le domaine de la fonderie. Nous remercions Stéphane Sauvage pour son engagement dans la transmission des savoirs, et nous continuerons à soutenir activement ces initiatives afin de garantir un avenir prospère et innovant pour notre industrie.

Nouveau Système de Refroidissement pour Sable Vert au Brésil

Nouveau Système de Refroidissement pour Sable Vert au Brésil La transmission des connaissances et des compétences est un pilier essentiel de notre engagement envers l’industrie de la fonderie. Partager notre expertise avec la communauté industrielle est indispensable pour soutenir l’innovation et renforcer les capacités des professionnels. L’un des principaux ambassadeurs de cette mission est Stéphane Sauvage, Sales Manager chez JML Industrie, qui s’implique activement dans la formation continue des professionnels de la fonderie à travers l’ATF – Association Technique de Fonderie. Fondée en 1911, l’ATF réunit un large réseau de fondeurs, fournisseurs, chercheurs, enseignants et élèves, tous dédiés à l’avancement des techniques et technologies de la fonderie. Stéphane Sauvage intervient régulièrement en tant que formateur, partageant son savoir-faire sur des équipements spécifiques et des procédés complexes. Ces formations permettent aux participants de perfectionner leurs compétences, contribuant ainsi à l’amélioration continue des performances industrielles. Inspiration des jeunes générations : un engagement éducatif En parallèle de ses interventions auprès des professionnels, Stéphane Sauvage s’engage également dans la formation des jeunes talents. Il intervient notamment au Lycée Henri Loritz à Nancy, un établissement réputé pour ses filières techniques. Ces rencontres sont l’occasion de présenter aux étudiants les nombreuses opportunités offertes par les métiers de la fonderie et d’éveiller de nouvelles vocations. Cette démarche vise à former et inspirer les futurs acteurs de notre industrie, tout en leur donnant les clés pour répondre aux défis technologiques et environnementaux de demain. L’accompagnement des jeunes est essentiel pour préparer l’avenir de notre secteur. S’engager pour l’avenir de la fonderie Le partage des savoirs et des compétences fait partie intégrante de la philosophie de JML Industrie. En collaborant avec des institutions de formation et des associations telles que l’ATF, nous contribuons à l’évolution des compétences et à l’innovation dans le domaine de la fonderie. Nous remercions Stéphane Sauvage pour son engagement dans la transmission des savoirs, et nous continuerons à soutenir activement ces initiatives afin de garantir un avenir prospère et innovant pour notre industrie.

🔥De la Flamme à la Forge : l’Histoire de la Fonderie

🔥De la Flamme à la Forge : l’Histoire de la Fonderie Les origines de la fonderie remontent à la préhistoire, lorsque nos ancêtres découvrirent le potentiel du feu pour modeler des métaux. Les premières fonderies étaient rudimentaires : des fosses creusées dans le sol, alimentées par du charbon de bois, où les métaux étaient fondus et moulés. Cette technique s’est ensuite raffinée au fil des millénaires, avec l’introduction des fours en argile et l’usage de moules en pierre, puis en métal. 🪙L’Âge du Bronze et du Fer L’âge du bronze (environ 3000 av. J.-C.) marque une étape clé, avec l’alliage du cuivre et de l’étain pour produire du bronze, un matériau plus résistant et versatile. Plus tard, l’âge du fer introduit un matériau encore plus solide, ouvrant la voie à de nouvelles applications et technologies. 💥La Révolution Industrielle : Un Tournant Majeur La révolution industrielle au 18ème siècle a été un catalyseur pour l’industrie de la fonderie. L’invention de la machine à vapeur et le développement de techniques de production de masse ont permis de produire des pièces métalliques en grande quantité et avec une précision accrue. Les fonderies se sont transformées en installations industrielles, avec des fours à haut rendement et des techniques de moulage sophistiquées. 🌐Aujourd’hui : L’Ère de la Technologie et de l’Environnement De nos jours, les fonderies sont à la pointe de la technologie. Chez JML Industrie, nous travaillons sur plusieurs fronts : · La préparation du sable vert : Des systèmes avancés permettent de préparer le sable de fonderie avec une précision et une efficacité inégalées, garantissant la qualité et la finition des pièces moulées. · Équipements de noyautage : Ces machines produisent des noyaux complexes avec une grande précision, permettant la création de pièces aux formes variées et détaillées. · Machines vibrantes : Elles jouent un rôle primordial dans le traitement et le transport des matériaux en fonderie, augmentant la productivité et réduisant les coûts. · Solutions environnementales : Dans un monde où la durabilité est essentielle, nous développons des solutions pour minimiser l’impact environnemental des fonderies, comme la réduction des émissions et la gestion des déchets. La fonderie, de ses débuts autour d’un simple feu de camp 🔥à l’industrie de haute technologie d’aujourd’hui, est un témoignage de l’ingéniosité humaine. Chez JML Industrie, nous sommes fiers de faire partie de cette histoire, en contribuant au progrès continu de cette industrie essentielle.

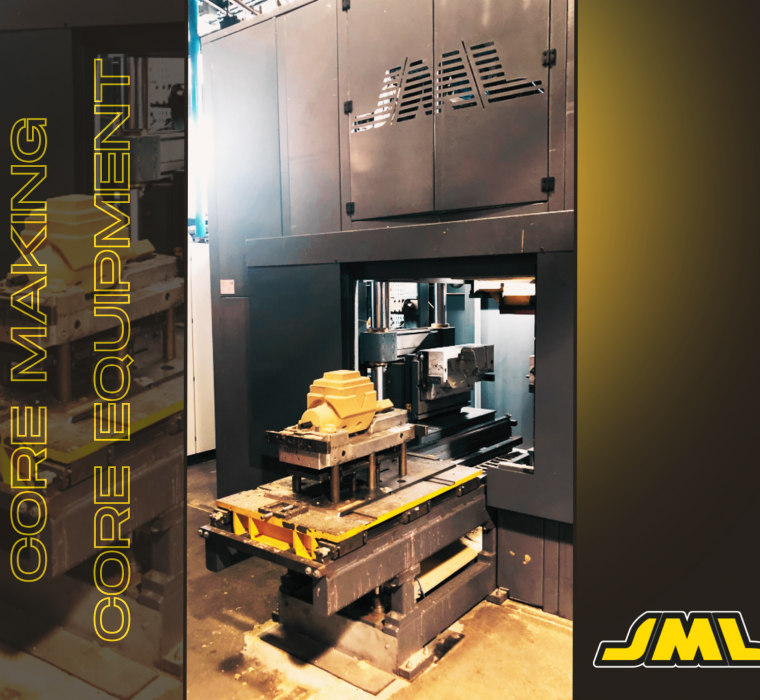

Une production de noyaux efficace avec les solutions JML !

Une production de noyaux efficace avec les solutions JML ! Grâce à l’intégration de FRITZ HANSBERG au sein de notre groupe en 2021, nous sommes fiers de perpétuer la longue tradition d’une entreprise leader dans le secteur de production de noyaux. Le savoir-faire, les nombreuses années d’expérience de nos techniciens, et l’intégration des nouvelles technologies, nous permettent de fournir à nos clients des machines et des lignes de production de pointe, rapides et fiables, qui répondent aux exigences de l’industrie 4.0. Ces équipements intègrent également la maintenance prédictive. Notre potentiel et notre connaissance du sujet nous permettent de fournir des lignes clé en main capables de gérer l’ensemble du processus de production de noyaux. La Production des noyaux 🏭 La production de noyaux est une phase fondamentale des processus de fonderie. Les produire de haute qualité, avec des coûts de gestion réduits et des rendements élevés est pour nous une prérogative qui nous permet de satisfaire tous les besoins de la fonderie d’aujourd’hui et de demain. Les Solutions de pointe de JML 🚀 Notre gamme de machines et d’équipements est capable de gérer toutes les phases de la production de noyaux : Principales caractéristiques des équipements de fabrication de noyaux JML : Pourquoi choisir JML ? 🌟 🔧 Solutions personnalisées : Nos équipements sont conçus pour répondre aux besoins spécifiques de chaque fonderie. 🔄 Haute efficacité : Efficacité et productivité pour votre processus de production de noyaux. 🌍 International : Les solutions FRITZ HANSBERG ont toujours été utilisées et appréciées par les fonderies du monde entier. Faites partie des fonderies qui ont choisi l’innovation et l’efficacité avec JML ! 💼 Vous êtes prêt à améliorer votre processus de production noyaux ? Contactez-nous dès aujourd’hui pour découvrir comment JML peut améliorer le processus de noyaux de votre fonderie. 🚀

Sable de Moulage : Les solutions JML pour une préparation parfaite !

Chez JML, nous comprenons à quel point une préparation homogène et efficace du sable de moulage est cruciale pour garantir le succès d’une fonderie. C’est le socle sur lequel repose la qualité, la cohérence et l’efficacité de l’ensemble du processus de fonderie. Investir dans des solutions technologiques n’est pas seulement un choix stratégique, mais un impératif qui impacte positivement la qualité des produits finaux, la rentabilité opérationnelle, et la durabilité globale de votre entreprise. Nous sommes fiers de mettre en avant deux de nos équipements phares promettant d’optimiser vos processus de fonderie. L’équilibre parfait avec le malaxeur JML Bien plus qu’un simple mélangeur intensif de sable, notre malaxeur combine un mouvement rotatif avec une turbine et des pales de mélange. Cette machine assure une préparation rapide et homogène du sable de moulage, garantissant une distribution et une amalgamation efficaces des additifs, une désagrégation parfaite des grumeaux, et une humidification optimale du sable. La lame racleuse latérale transporte continuellement le matériau vers le centre, éliminant les espaces morts et maintenant la paroi latérale de la cuve parfaitement propre. Deux lames racleuses inférieures nettoient le fond de la cuve, assurant un processus de mélange sans accroc. Le cycle de mélange sec est suivi d’un cycle de mélange humide, garantissant une qualité constante du sable prép Plus d’informations : https://www.jml-industrie.com/fr/sable-vert-fonderie/preparation-du-sable/malaxeur-haute-intensite/ La qualité en continue avec la vis de prémélange Notre pré-mélangeur est un humidificateur en continu conçu spécialement pour traiter le sable de retour de la fonderie, offre une distribution homogène de l’humidité et un mélange optimal des additifs. Disponible en quatre tailles différentes, chaque unité est construite pour durer, avec une cuve en acier inoxydable, des arbres horizontaux contrarotatifs résistants à l’usure, et des pièces revêtues de carbure de tungstène pour une durabilité maximale. Le système de lubrification pressurisée, les boîtes d’étanchéité à la poussière, et le contrôle de la vitesse de rotation garantissent un fonctionnement optimal. De plus, un capot anti-poussière en acier inoxydable facilite l’accès interne. Plus d’informations : https://www.jml-industrie.com/fr/sable-vert-fonderie/preparation-du-sable/premelangeurs-mu/ Nos équipements sont conçus sur mesure pour répondre aux besoins spécifiques de nos clients. Avec JML, investissez dans la technologie de pointe pour maximiser l’efficacité de votre de fonderie. Contactez-nous dès aujourd’hui pour découvrir comment nos équipements peuvent transformer votre production ! Contactez-nous

Maximiser la productivité de votre fonderie : La mise en place d’un broyeur.

L’industrie de la fonderie repose sur des procédés complexes où chaque étape compte. Nos clients, conscients de l’importance de l’innovation pour améliorer la productivité, la qualité et la rentabilité, sont toujours à la recherche de solutions novatrices. C’est dans cette optique que nous avons récemment collaboré avec l’un de nos clients historiques pour améliorer son processus de production avec l’installation d’un broyeur de haute performance. Notre solution : Un broyeur sur mesure pour des résultats optimaux. L’un des défis les plus courants en fonderie est la gestion des jets de coulées, qui nécessitent souvent un ajustement de taille. Après une analyse minutieuse des besoins et de l’installation de notre client, notre équipe d’experts a conçu un broyeur sur mesure pour répondre de manière précise aux exigences de la fonderie, prenant en compte la taille des pièces à broyer, le débit requis et la qualité de la production finale. Un processus simple pour des résultats impeccables. Le fonctionnement de notre broyeur est simple et efficace : les jets de coulées sont transportés par un convoyeur à bande depuis un tamis vibrant jusqu’au broyeur. À l’intérieur, le broyeur opère une réduction de taille précise et contrôlé Les avantages de notre broyeur de fonderie : Avantage #1 : Réduction de taille précise et efficace Notre broyeur offre une réduction de taille précise, un élément crucial pour garantir que les jets de coulées soient prêts pour la phase suivante du processus, sans gaspillage de matériaux. Cette amélioration a un impact positif sur la qualité des produits finis tout en générant des économies significatives en temps et en coûts. Avantage #2 : Gestion optimale des résidus Sous le broyeur, un second tamis vibrant recueille les jets broyés, séparant le sable fin des autres matériaux grâce à une grille perforée. Cette fonction agit comme un crible, assurant que seuls les éléments nécessaires progressent vers les bennes, réduisant le gaspillage tout en optimisant l’utilisation des matériaux. Avantage #3 : Changement de bennes simple et rapide L’innovation de notre solution se manifeste également dans la facilité de changement des bennes. Montées sur une table tournante, les bennes peuvent être remplacées rapidement et efficacement grâce à un chariot, éliminant toute perte de temps. Avantage #4 : Augmentation de la rentabilité Chez notre client, la mise en place de notre broyeur de fonderie a engendré des améliorations concrètes. La production est devenue plus fluide, les déchets ont été réduits et la qualité des produits finis s’est accrue. Ces résultats ont eu un impact positif sur la rentabilité de l’entreprise, renforçant ainsi sa position sur le marché. La mise en place d’un broyeur chez notre client est un exemple de notre engagement à collaborer avec eux pour surmonter les défis industriels. Chez JML, nous sommes déterminés à continuer d’innover et de fournir des solutions sur mesure pour répondre aux besoins de l’industrie de la fonderie en constante évolution. Si vous souhaitez en savoir plus sur nos équipements et nos services, n’hésitez pas à nous contacter. Contactez-nous

Cas client : Aspiration et contrôle de l’humidité du sable

Phase finale – Livraison et réception de l’équipement Il y a quelques mois, nous vous parlions de notre récente réalisation : l’installation d’un tonneau de décochage pour le refroidissement du sable chez l’un de nos clients situé dans l’Est de la France. Cette installation intègre deux technologies spécifiques, l’utilisation d’un brûleur au sein du réseau d’aspiration, visant à maitriser le processus d’aspiration et la mise en place de notre système de gestion de l’humidité du sable dans le tonneau de refroidissement, un élément essentiel du processus de moulage. Pourquoi l’humidité du sable est un enjeu majeur en fonderie ? Le sable utilisé pour le moulage contient environ 3% d’eau. Lorsque ce sable est aspiré dans les conduites du système d’aspiration, notamment au niveau du décochage, les poussières chargés en argile associé à l’air humide peuvent provoquer des obstructions et des colmatages. Cela a pour conséquence de réduire l’efficacité du processus d’aspiration , de dégrader la qualité du sable de moulage, d’augmenter les temps d’arrêt de la production, et de générer des coûts inutiles en maintenance. Supprimer l’humidité avec le brûleur d’aspiration Pour remédier à cette problématique, nous avons intégré un brûleur au sein du réseau d’aspiration de la sablerie de notre client. L’objectif principal est d’assécher l’air dans les conduites d’aspiration, empêchant ainsi l’humidité de perturber le bon fonctionnement du système. Le brûleur opère en évaporant l’excès d’humidité présent dans l’air aspiré, permettant ainsi aux poussières de circuler de manière plus efficace. Notre solution : un système automatisé de gestion de l’humidité du sable dans le tonneau Nous avons également mis en place un dispositif conçu par nos équipes au sein du tonneau de décochage pour gérer l’humidité du sable. Ce dispositif repose sur une mesure optimale de la température à l’entrée du tonneau, en fonction de la quantité d’eau initialement introduite. À la sortie du tonneau de décochage, les valeurs d’humidité et de température sont mesurées en continu pendant que le sable est transporté sur la bande transporteuse. Si nécessaire, une quantité d’eau supplémentaire est ajoutée en temps réel pour maintenir le niveau d’humidité programmé. L’ensemble du processus est entièrement automatisé par nos équipes, ce qui signifie qu’il nécessite peu d’entretien, à l’exception d’un contrôle périodique du capteur d’humidité pour garantir son bon calibrage. Qualité et Économie : optimisez le processus de moulage La mise en place d’un système de gestion de l’humidité ainsi que la mise en place d’un bruleur dans les aspirations de poussières présente de nombreux avantages pour notre client. Elle permet d’optimiser l’efficacité du processus d’aspiration en réduisant les obstructions dans les conduites, ce qui se traduit par une diminution significative des coûts de production. De plus, l’ajustement automatique de l’humidité du sable garantit une qualité de moulage constante, améliorant ainsi la qualité globale des produits finis. Si vous avez des questions ou avez besoin d’informations supplémentaires concernant nos équipements pour la gestion de l’humidité, n’hésitez pas à nous contacter.

Dessinateur Projeteur (H/F)

Régénération des sables

Parce qu’elles utilisent de très grandes quantités de sable, toutes les fonderies mettant en œuvre des procédés de moulage et de noyautage à base de sable considèrent sa régénération comme un enjeu industriel stratégique. Il s’agit d’obtenir un sable de qualité optimale qui vise un réemploi dans les techniques de moulage et, de ce fait, la réduction des coûts de cette matière première. D’autant plus si l’on prend en considération les montants relatifs au transport du sable. On estime qu’environ 100 millions de tonnes de déchets de sable de fonderie (WFS) sont générés chaque année dans le monde par l’industrie de la fonderie et 70 % des sables régénérés peuvent se substituer au sable neuf (source Climaxion). Cette démarche est d’autant plus essentielle que les fonderies font face à une demande accrue de la ressource naturelle sable alors même que les volumes extraits des gisements sont continuellement réduits. Si la régénération mécanique est majoritairement employée, traitant simultanément le sable par des actions d’attrition et de définage, il existe l’alternative de la régénération thermique que nous prônons chez JML Industrie. Cette technologie se révèle être d’une grande efficacité pour les sables à prise chimique, en régénérant jusqu’à 95 % du sable usé tout en obtenant les mêmes propriétés et la même qualité qu’un sable neuf. Par ailleurs, la régénération thermique est une solution concrète aux attentes sociétales en matière de protection de l’environnement : elle demande une faible consommation d’énergie (gaz) et limite les rejets de polluants dans l’air. Parfois perçu comme onéreux et difficile à mettre en œuvre, le four de régénération thermique est pourtant la clé de voûte pour l’optimisation de l’outil industriel, en s’inscrivant dans une logique d’investissement sur le long terme. À cet égard, nos équipes accompagnent vos fonderies dans l’acquisition d’un équipement cohérent avec vos activités et votre modèle économique. Plus d’informations: https://www.jml-industrie.com/fr/solutions-environnementales-fonderies/

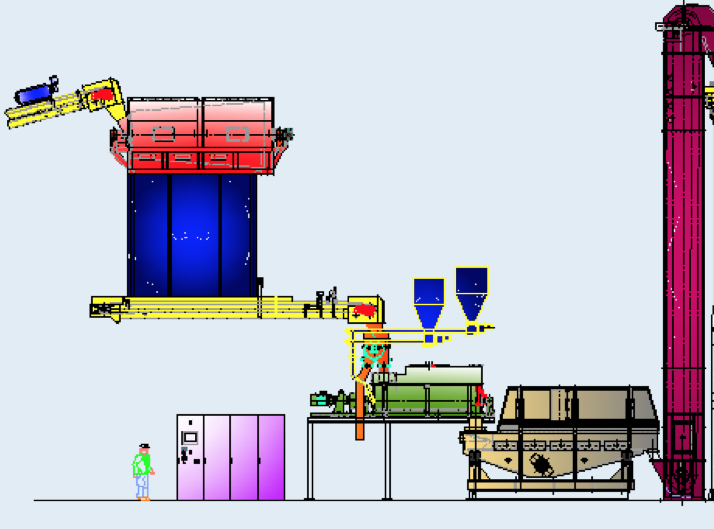

Prémélangeur MU + Refroidisseur TVR

La combinaison gagnante…Pourquoi ? Parce que sont les machines idéales, accouplé avec l’appareil de contrôle PGF, qui permettent le meilleur rendement possible et garantissent une efficacité maximum de refroidissement et homogénéisation pour le traitement du sable de retour. L’homogénéisation de l’eau avec le sable a lieu dans le prémélangeur. Grâce à ses caractéristiques, l’eau pénètre dans le grain de sable de manière profonde et uniforme, éliminant ainsi le phénomène « d’eau libre » dans le circuit. Le prémélangeur charge alors directement le lit fluidisé, qui assure le refroidissement par la cession des calories nécessaires à produire l’évaporation de l’eau qui est dosée et mélangée. L’évaporation est favorisée par le flux d’air qui traverse la couche de sable homogène formé par le mouvement vibrant du canal de transport. La combinaison de ce traitement empêche le sable de générer des colmatages à l’intérieur du lit fluidisé, notamment en présence de températures élevées nécessitant un volume d’eau important, et facilite la réactivation spontanée de la bentonite dans les silos de stockage, tout en réduisant les consommations. Caractéristiques techniques et combinaisons Débit T/h Modèle Prémélangeur Modèle Refroidisseur Puissance Prémélangeur [kW] Puissance Refroidisseur [kW] Tension [V – Hz] Volume d’air à Aspirer [Nm3/h] Puissance Ventilateur [kW] 20 ÷ 45 MU.45 TVR.500 2 x 15 2 x 4 400 – 50 14.500 11 45 ÷ 70 MU.46 TVR.750 2 x 18,5 2 x 4 400 – 50 17.500 15 70 ÷ 120 MU.46 TVR.1000 2 x 22 2 x 4,9 400 – 50 22.500 18,5 ÷ 22 120 ÷ 180 MU.47 TVR.1250 2 x 30 2 x 9,2 400 – 50 26.500 30 180 ÷ 230 MU.48 TVR.1500 2 x 37 2 x 9,2 400 – 50 29.500 37 Options : Prédisposition pour le système d’introduction d’additifs (deux au maximum).